AXIT SUNFURIC (H2SO4) VÀ CÔNG NGHỆ SẢN XUẤT

AXIT SUNFURIC (H2SO4) VÀ CÔNG NGHỆ SẢN XUẤT

Rate this post

AXIT SUNFURIC (H2SO4) VÀ CÔNG NGHỆ SẢN XUẤT

Bạn đang đọc: AXIT SUNFURIC (H2SO4) VÀ CÔNG NGHỆ SẢN XUẤT

Axít sulfuric hay axít sulphuric (H2SO4) là một axít vô cơ mạnh, hòa tan trong nước theo bất kỳ tỷ lệ nào. Tên gọi cổ của nó là dầu sulfat, được đặt tên bởi nhà giả kim ở thế kỉ thứ 8, Jabir ibn Hayyan sau khi ông phát hiện ra chất này. Axít sulfuric có nhiều ứng dụng và nó được sản xuất với một sản lượng lớn hơn bất kỳ chất hóa học nào, ngoại trừ nước. Sản lượng của thế giới năm 2001 là 165 triệu tấn, với giá trị xấp xỉ 8 tỷ USD. Ứng dụng chủ yếu của nó bao gồm sản xuất phân bón, chế biến quặng, tổng hợp hóa học, xử lý nước thải và tinh chế dầu mỏ.

Công nghệ sản xuất:

Có ba công nghệ thông dụng để sản xuất axit sunphuric là công nghệ tiên tiến tiếp xúc, công nghệ NOx và công nghệ CaSO4. Nguyên lý chung của những công nghệ tiên tiến này đều là thu SO2 từ những nguyên vật liệu nguồn vào khác nhau như lưu huỳnh, pyrit, chalkopyrit, sphalerit, galenit, CaSO4, những loại khí rửa, khí thải chứa lưu huỳnh oxit … Tiếp theo, SO2 được oxy hóa thành SO3 trong những thiết bị tiếp xúc có sử dụng xúc tác. Cuối cùng, SO3 được hấp thụ trong axit loãng để thành H 2 SO 4 .

Trên quốc tế, công nghệ tiên tiến tiếp xúc là công nghệ tiên tiến văn minh và được vận dụng thông dụng nhất. Về nguyên vật liệu, ở Mỹ người ta đa phần sử dụng nguyên vật liệu lưu huỳnh, còn những nước khác phần nhiều đều sử dụng quặng pyrit để sản xuất axit sunphuric. Những nguồn nguyên vật liệu khác cũng có những ý nghĩa nhất định, ví dụ trước đây ở CHDC Đức người ta sử dụng khá nhiều nguyên vật liệu CaSO4 ( anhydrit ) cho sản xuất axit sunphuric, do không có quặng pyrit trong khi có nhiều nguyên vật liệu CaSO4 và sản xuất axit sunphuric theo giải pháp này được triển khai song song với sản xuất xi-măng để đạt hiệu suất cao kinh tế tài chính cao hơn .

Theo chiêu thức tiếp xúc, có 2 loại dây chuyền sản xuất sau :

* Dây chuyền tiếp xúc và hấp thụ 1 lần ( tiếp xúc đơn ) :

Dây chuyền tiếp xúc đơn được vận dụng phổ cập trước năm 1970 với hiệu suất chuyển hóa SO 2 thành SO3 chỉ đạt 98 %. Lượng SO 2 không chuyển hóa bị thải vào khí quyển, gây ô nhiễm thiên nhiên và môi trường .

* Dây chuyền tiếp xúc và hấp thụ 2 lần ( tiếp xúc kép ) :

Từ năm 1970 đến nay, do những pháp luật khắt khe của quốc tế về bảo vệ thiên nhiên và môi trường, dây chuyền sản xuất tiếp xúc đơn từ từ bị vô hiệu và thay vào đó là dây chuyền sản xuất tiếp xúc kép với hiệu suất chuyển hóa SO 2 đạt từ 99,5 % – 99,9 %. Với dây chuyền sản xuất này, lượng SO 2 trong khí thải được bảo vệ nằm trong số lượng giới hạn được cho phép khoảng chừng 500 mg / m3, mù axit sunphuric đạt 35 mg / m3 ( Đạt theo tiêu chuẩn TCVN 5939 – 1995 : tiêu chuẩn khí thải công nghiệp ). Điển hình là những quy trình tiến độ công nghệ tiên tiến tiếp xúc kép của MONSANTO, NORAM – CECEBE …

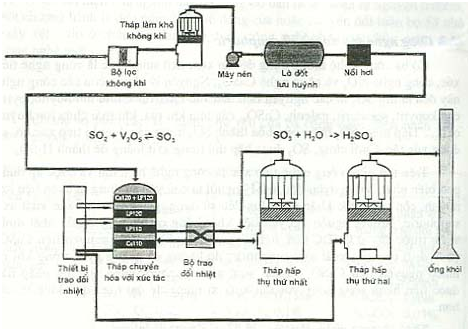

Sơ đồ một nhà máy sản xuất sản xuất axit sunphuric thường thì lúc bấy giờ trên quốc tế với công nghệ tiên tiến đốt lưu huỳnh và tiếp xúc kép như sau :

Xu hướng cải tiến công nghệ trong sản xuất axit sunphuric:

Có thể nói, về cơ bản công nghệ sản xuất axit sunphuric trên thế giới đã phát triển và ổn định ở mức tương đối cao. Xu hướng phát triển công nghệ trên thế giới hiện nay tập trung chủ yếu vào nâng cao hiệu quả sử dụng năng lượng, nguyên liệu và giảm phát tán khí thải độc hại vào môi trường.

Các tiêu chuẩn chính so với những nhà máy sản xuất sản xuất axit sunphuric thế hệ mới là giảm ngân sách nguồn năng lượng xuống mức tối thiểu, đồng thời bảo vệ tuân thủ những nhu yếu ngày càng khắt khe về bảo vệ thiên nhiên và môi trường. Các dây chuyền sản xuất sản xuất văn minh phải có năng lực tịch thu tối đa lưu huỳnh và nguồn năng lượng, giải quyết và xử lý tốt khí đuôi, giải quyết và xử lý mẫu sản phẩm phụ và tái giải quyết và xử lý, đồng thời phải cho phép thao tác thuận tiện, bảo đảm an toàn và phân phối những tiêu chuẩn cao về môi trường tự nhiên .

1/ Vấn đề thu hồi nhiệt thải

Trong sản xuất H 2 SO 4 theo chiêu thức đốt lưu huỳnh, khoảng chừng 98 % nguồn năng lượng đưa vào là nguồn năng lượng hóa học tự có của những chất tham gia phản ứng. Phần nhiệt còn lại được đưa vào qua mạng lưới hệ thống quạt, dưới dạng nguồn năng lượng nén. Trong quy trình sản xuất thường thì, khoảng chừng 57,5 % tổng năng lượng được tịch thu ở dạng hơi cao áp, khoảng chừng 3 % mất đi cùng khí đuôi qua ống khói, 0,5 % mất đi ở dạng nhiệt lượng của axit thành phẩm, 39 % bị mất đi ở dạng nhiệt thải trong mạng lưới hệ thống làm lạnh axit. Các tỷ suất nói trên hoàn toàn có thể đổi khác theo hàm lượng SO2 trong khí đầu ra của lò đốt lưu huỳnh, nhưng nói chung chúng có xu thế được giữ nguyên .

Thách thức quan trọng so với việc nâng cấp cải tiến công nghệ tiên tiến sản xuất axit sunphuric là tịch thu và sử dụng một cách thích hợp 39 % nguồn năng lượng tích góp ở dạng nhiệt thải. Nhiệt năng này hoàn toàn có thể được sử dụng cho những mục tiêu sau :

– Sản xuất nước nóng cho mạng lưới hệ thống cung ứng nước nóng hoạt động và sinh hoạt ở địa phương

– Sản xuất nước nóng để cô đặc H 2 SO 4 trong xí nghiệp sản xuất

– Sản xuất nước nóng cung ứng cho những cơ sở sản xuất liền kề

Nếu tịch thu và sử dụng được những nguồn nhiệt thải trên thì sẽ tận dụng được hàng loạt nhiệt phản ứng của dây chuyền sản xuất sản xuất axit sunphuric .

Tuy nhiên, yếu tố là phải tìm ra những vật tư thích hợp để sản xuất những thiết bị trao đổi nhiệt có hiệu suất cao cao và có năng lực quản lý và vận hành lâu dài hơn trong thiên nhiên và môi trường ăn mòn mạnh. Điều kiện so với những vật tư này là ở mặt tiếp xúc với axit phải chịu được cả axit sunphuric ở 160 – 190 oC có nồng độ 94-99 %, còn ở mặt tiếp xúc với nước phải chịu được áp suất của nước nồi hơi đến 0,5 – 1MP a. Các thiết bị trao đổi nhiệt hoàn toàn có thể có những chi tiết cụ thể như ống xoắn ruột gà bằng teflon, bình trao đổi nhiệt bằng thủy tinh, thép không gỉ, có hoặc không có anot bảo vệ. Trên trong thực tiễn, một số ít công ty sản xuất thiết bị sản xuất hóa chất trên quốc tế đã tìm ra những vật tư có năng lực chống ăn mòn đặc biệt quan trọng, với vận tốc ăn mòn hoàn toàn có thể đồng ý được ( ví dụ 0,1 mm / năm trong điều kiện kèm theo không được bảo vệ bằng anot quyết tử ) so với khoanh vùng phạm vi nồng độ H 2 SO 4 95-100 %. Giá những vật tư này cũng ở mức hài hòa và hợp lý .

2/ Cải tiến các công đoạn hấp thụ và làm lạnh

Khi nhiệt độ tăng, những tháp hấp thụ thường thì trong dây chuyền sản xuất sản xuất axit sunphuric sẽ đạt đến số lượng giới hạn hoạt động giải trí của chúng. Để hoàn toàn có thể sử dụng axit nhiệt độ cao mà không làm giảm hiệu suất hấp thụ thì cần phải nâng cấp cải tiến, nâng cao hiệu suất cao cả hai quy trình làm lạnh và hấp thụ. Ở những nhà máy sản xuất mới kiến thiết xây dựng lúc bấy giờ, người ta vận dụng tháp hấp thụ venturi được cho phép đồng thời nâng cao hiệu suất cao hấp thụ và làm lạnh. Có thể miêu tả sơ qua công nghệ tiên tiến này như sau : khí chứa SO3 đi vào tháp rửa khí venturi với nhiệt độ khoảng chừng 300 oC, nhiệt độ axit vào từ đầu kia của tháp khoảng chừng 170 oC. Do hấp thụ và phản ứng với SO3 nên nhiệt độ axit tăng lên đến 195 oC. Khoảng 95 % SO3 chứa trong khí được hấp thụ ở phần venturi, nồng độ H 2 SO 4 được quan sát và kiểm tra trong hệ tuần hoàn của tháp venturi. Axit nóng chảy xuống dưới được bơm qua lò hơi để trao đổi nhiệt rồi lại được đưa về tháp venturi. Lò hơi sản xuất hơi bão hoà 0,5 MPa, hơi này hoàn toàn có thể được sử dụng trực tiếp trong nhà máy sản xuất. Hệ thống làm lạnh axit được phong cách thiết kế sao cho hoàn toàn có thể lấy đi được 60 % nhiệt hấp thụ bắt đầu trong trường hợp mạng lưới hệ thống tịch thu nguồn năng lượng gặp trục trặc. Bộ phận sản xuất hơi nước là một thiết bị bốc hơi kiểu lò hơi đặc biệt quan trọng, được nối bằng mặt bích với một thiết bị trao đổi nhiệt kiểu ống chùm. Axit sunphuric nóng được làm lạnh rồi phun vào đỉnh tháp venturi qua nhiều vòi phun. Nồng độ axit được khống chế bằng cách bổ trợ nước vào bộ phận thu gom axit của tháp venturi, axit nóng dư, tạo ra trong hệ tuần hoàn của tháp venturi, sẽ chảy vào thùng chứa, sau đó được sử dụng để gia nhiệt sơ bộ nước nạp nồi hơi. Với nước cấp cho nồi hơi ở 105 oC và hệ hấp thụ kép có những dòng chảy tuần hoàn, hoàn toàn có thể tịch thu đến 0,5 tấn hơi nước áp suất thấp trên mỗi tấn axit. Hơi nước cao áp và thấp áp hoàn toàn có thể được nạp phối hợp vào tuabin phát điện. Công suất điện thu được đạt giao động 430 kW / tấn H 2 SO 4 . Ví dụ, với công nghệ tiên tiến mới một nhà máy sản xuất H 2 SO 4 hiệu suất 2000 tấn / ngày sẽ tạo ra một hiệu suất điện năng là 36MW mà không phát tán khí gây hiệu ứng nhà kính ( CO 2 ), góp thêm phần đáng kể cho bảo vệ thiên nhiên và môi trường .

3/Cải tiến các hệ thống an toàn

Để đảm bảo yêu cầu vận hành an toàn ngày càng cao, các nhà máy mới ngày nay thường kết hợp các hệ thống an toàn sau:

– Hệ thống đo liên tục vận tốc ăn mòn .

– Hệ thống quan sát rò rỉ, có còi hoặc đèn báo hiệu .

– Hệ thống đo độ dẫn điện, dẫn nhiệt, độ pH của nước nồi hơi, phối hợp với mạng lưới hệ thống khóa liên động tương ứng .

Source: https://laodongdongnai.vn

Category: Chia Sẻ Kiến Thức