Công nghệ – quy trình sản xuất nhựa phổ biến hàng đầu | Chậu Composite Havico

Nhựa một trong những vật liệu phổ biến nhất trên Thế giới, được sử dụng để làm các sản phẩm, bộ phận, chi tiết sản phẩm ở nhiều lĩnh vực khác nhau từ gia dụng đến chuyên dụng. Có nhiều loại nhựa, mỗi loại có ưu điểm riêng và quy trình tạo nên chúng cũng khác nhau. Hãy cùng Havico tìm hiểu nhựa được sản xuất như thế nào? trong bài viết này nhé.

Những tiêu chí để chọn đúng quy trình sản xuất nhựa

Để lựa chọn công nghệ cũng như quy trình sản xuất nhựa phù hợp, cần dựa vào những yếu tố:

Chất liệu

Vật liệu nhựa đóng vai trò trong việc phù hợp hay không với một quy trình sản xuất nào đó. Cụ thể, những sản phẩm từ nhựa polyurethane có đặc điểm độ đàn hồi thấp sẽ phù hợp với quy trình sản xuất đúc nhưng lại không phù hợp với phương pháp in 3D.

Hình thức sản phẩm

Những yếu tố về hình dạng, kích thước, sự phức tạp của sản phẩm cũng ảnh hưởng đến việc xác định quy trình sản xuất. Lựa chọn quy trình phù hợp giúp tối ưu các chi phí sản xuất và đạt hiệu quả về chất lượng.

Khối lượng – chi phí

Quy mô và khối lượng sản xuất ảnh hưởng đến chi phí khi vận hành một quy trình sản xuất nhựa nhất định. Đối với một số công nghệ cần chi phí đầu tư ban đầu lớn (như ép phun), khối lượng hàng hóa lớn giúp tối ưu chi phí đầu tư vào máy móc, vận hành quy trình hoặc chi phí tạo mẫu.

Thời gian sản xuất

Quy trình khác nhau sẽ đáp ứng thời gian sản xuất khác nhau. Do vậy, việc xác định thời gian cần của sản phẩm nhựa sẽ liên quan đến việc lựa chọn công nghệ và quy trình sản xuất. Việc gia công, sản xuất có thể diễn ra nhanh hay thậm chí mất hàng tháng để hoàn thành phụ thuộc vào việc bạn chọn quy trình sản xuất nào.

Phân loại nhựa

Nhựa được tạo thành bởi tỉ lệ thành phần, chất phụ gia khác nhau. Chất dẻo/ Nhựa có được chia thành 2 loại chính dựa vào bản chất của chúng.

Nhựa nhiệt dẻo

Nhựa nhiệt dẻo là vật liệu được làm từ nhựa, khi nóng chảy tạo thành chất lỏng và sẽ đóng rắn khi làm nguội. Nhựa nhiệt dẻo có thể nóng chảy trở lại khi được gia nhiệt lần nữa. Quy trình này có thể lặp lại nhiều lần trong khi nhựa nhiệt rắn thì không. Nhựa nhiệt dẻo có thể tái chế.

Một số nhựa nhiệt dẻo phổ biến như:

- Acrylic (PMMA)

- Acrylonitrile butadiene styrene (ABS)

- Polyamide (PA)

- Polylactic acid (PLA)

- Polycarbonate (PC)

- Polyether ether ketone (PEEK)

- Polyethylene (PE)

- Polypropylene (PP)

- Polyvinyl chloride (PVC)

Nhựa nhiệt rắn

Nhựa nhiệt rắn được tạo ra bởi những liên kết chéo trong quá trình đóng rắn và quá trình đóng rắn này là không thể đảo ngược. Nói cách khác, ban đầu chúng ở trạng thái lỏng nhưng khi vật liệu đã đóng rắn, chúng không thể nào nóng chảy trở lại như nhựa nhiệt dẻo được. Lần nóng chảy tiếp theo sẽ gây phá hủy vật liệu. Nhựa nhiệt rắn không thể tái chế.

Một số nhựa nhiệt rắn phổ biến như:

- Cyanate ester

- Epoxy

- Polyester

- Polyurethane

- Silicone

- Cao su lưu hóa

Quy trình sản xuất phù hợp với từng loại nhựa

Mỗi loại nhựa sẽ phù hợp với công nghệ sản xuất và quy trình sản xuất nhất định, nhằm đáp ứng yêu cầu về chất lượng, năng suất của các ứng dụng như chất liệu, hình dạng, sự phức tạp của thiết kế….

In 3D (3D Printing)

Phương pháp in 3D tạo ra các chi tiết sản phẩm 3 chiều bằng cách xây dựng mô hình CAD thông qua việc thêm những lớp vật liệu cho đến bộ phận đó được hoàn chỉnh. Ưu điểm của phương pháp này ở tính kinh tế và khả năng tạo ra những bộ phận với thiết kế hình học phức tạp.

- Thiết lập quy trình in: Chuẩn bị phần mềm in nhằm bố trí và định hướng mô hình trong khối lượng, cấu trúc hỗ trợ, lát cắt mô hình…

- Quy trình in: Quá trình in phụ thuộc vào công nghệ in 3D như tạo mô hình lắng đọng hợp chất làm nóng chảy các sợi nhựa (FDM) hay công nghệ in lập thể nhằm xử lý chất dẻo trạng thái lỏng (SLA) hay kỹ thuật nóng chảy bột nhựa bằng laser (SLS)

- Xử lý sau in: Tháo các bộ phận, chi tiết nhựa ra khỏi máy in, làm sạch và bảo dưỡng.

Quy trình sản xuất nhựa bằng phương pháp in 3D có chi phí sản xuất thấp, cơ sở vật chất không đòi hỏi cao so với các quy trình truyền thống. Tuy nhiên, in 3D mất nhiều thời gian và nhân công hơn so với những quy trình áp dụng cho sản xuất hàng loạt.

3D printing phù hợp với các loại nhựa:

- Nhựa nhiệt dẻo (ABS và PLA) – công nghệ FDM

- Nhựa nhiệt rắn – công nghệ SLA

- Nylon và các vật liệu tổng hợp từ nylon – công nghệ SLS

Gia công CNC (CNC machining)

Sản xuất nhựa bằng quy trình gia công CNC là quá trình mà vật liệu nhựa rắn được gia công trên một công cụ cắt. Công cụ này chuyển động và loại bỏ vật liệu khỏi khối rắn đó. Phương pháp gia công nhựa như phay CNC nhựa, tiện CNC nhựa, khoan CNC nhựa được điều khiển bởi máy tính.

Quy trình sản xuất CNC machining tạo ra các bộ phận, chi tiết nhựa với chất lượng cao trong khi thời gian sản xuất ngắn. Chi phí tỉ lệ thuận với độ phức tạp của sản phẩm.

- Thiết lập dữ liệu thiết kế: Giai đoạn này cần chuẩn bị các dữ liệu từ bản vẽ đến thiết lập chương trình cho máy (CAD, CAM) để kiểm soát các bước chạy, di chuyển, tốc độ hay bất cứ sự thay đổi nào trong quá trình gia công.

- Gia công: Quá trình diễn ra với các công đoạn như kiểm tra, gá phôi, gia công CNC thô, gia công CNC tinh…

- Sau khi gia công, các sản phẩm được xử lý cắt gọt và làm sạch

Gia công nhựa bằng phương pháp CNC phù hợp với các sản phẩm hoặc chi tiết nhỏ, yêu cầu phức tạp về hình dạng cũng như kích thước dung sai. Những sản phẩm như ròng rọc, bánh răng… là những ứng dụng dùng quy trình CNC machining.

Thời gian gia công CNC ngắn, áp dụng trên nhiều loại vật liệu nhựa, chi phí sản xuất phụ thuộc vào độ phức tạp của sản phẩm.

Gia công CNC phù hợp với những loại nhựa:

- Acrylic (PMMA)

- Acrylonitrile butadiene styrene (ABS)

- Polyamide nylon (PA)

- Polylactic acid (PLA)

- Polycarbonate (PC)

- Polyether ether ketone (PEEK)

- Polypropylene (PP)

- Polyvinyl chloride (PVC)

- Polycarbonate (PC)

- Polystyrene (PS)

- Polyoxymethylene (POM)

- Polyethylene (PE)

Có thể bạn chưa biết: Polyethylene là gì? Những điều cần biết về nhựa PE

Đúc polymer (Polymer casting)

Quy trình sản xuất bằng phương pháp đúc polymer thường được sử dụng cho việc tạo mẫu. Các khuôn được làm từ vật liệu cao su lưu hóa với số lượng ít (chỉ từ 25 – 100 vật đúc).

- Chuẩn bị khuôn: Phủ lớp chất giải phóng vào khuôn nhằm hỗ trợ cho việc tháo khuôn được dễ dàng. Sau đó làm nóng khuôn.

- Quá trình đúc: Hỗn hợp nhựa tổng hợp, chất đóng rắn được đổ đầy vào khuôn và chờ hỗn hợp đông cứng lại. Đối với một số loại nhựa, có thể thêm gia nhiệt để thúc đẩy quá trình đóng rắn nhanh hơn. Sau khi lấy phần đóng rắn ra khỏi khuôn, sử dụng các công cụ tạo tác như chà nhám, flash, sprues

Quy trình đúc polymer không tốn nhiều chi phí đầu tư lúc đầu nhưng chi phí sản xuất các giai đoạn sau cuối cao hơn vì yêu cầu về số lượng nhân công thực hiện.

Polymer casting phù hợp với những loại nhựa:

- Polyurethane

- Polyether

- Epoxy

- Polyesters

- Silicone

- Acrylic

Đúc quay (Rotation molding)

Quy trình đúc quay thực hiện bằng cách làm nóng khuôn rỗng, trong khuôn rỗng chứa vật liệu nhựa. Khi khuôn quay bằng lực ly tâm sẽ tạo ra các vật rỗng lớn. Phương pháp này phổ biến với nhựa nhiệt dẻo hơn so với nhựa nhiệt rắn.

- Nạp nguyên liệu: Bột nhựa được cho vào khuôn và tiến hành làm nóng sau khi đóng các khoang vào.

- Nung nóng: Khi nhựa chảy ra sẽ dính vào thành khuôn. Khuôn quay theo 2 trục vuông góc với nhau giúp cho chất liệu nhựa dính một cách đồng đều.

- Làm nguội: Quá trình làm nguội được thực hiện trong khi khuôn vẫn chuyển động. Việc này giúp cho lớp phủ của các chi tiết nhựa được hoàn hảo cho đến khi hỗn hợp đóng rắn hoàn toàn.

- Xử lý: Loại bỏ những phần dư thừa sau khi lấy vật đúc ra khỏi khuôn.

Rotation molding yêu cầu về công cụ dụng cụ ít, và chi phí sản xuất cũng không cao. Phương pháp này phù hợp với thời gian sản xuất ngắn và các ứng dụng như sản phẩm có tính xoay tròn như phao, thùng chứa, chậu trồng cây, mũ bảo hiểm…

Đúc quay phù hợp với những loại nhựa:

- Polyethylene (PE) (phổ biến nhất, chiếm 80% trên các ứng dụng đúc quay)

- Polyvinyl clorua (PVC)

- Polypropylene (PP)

- Polycarbonate (PC)

- Nylon

Ép phun (Injection molding)

Công nghệ ép phun phổ biến nhất để tạo ra các sản phẩm, chi tiết nhựa. Quy trình diễn ra bằng cách bơm nhựa nhiệt dẻo vào khuôn với áp lực cao để tạo hình sản phẩm.

- Thiết lập khuôn: Đóng khuôn bằng máy ép thủy lực, sử dụng thêm miếng chèn hay hỗ trợ từ robot nếu cần thiết. Khuôn để ép phun có dung sai khắt khe nhưng nhờ đó, chúng giúp tạo ra những sản phẩm chất lượng cao.

- Đùn nhựa: Nóng chảy hạt nhựa và đùn chúng qua một buồng nung

- Bơm nhựa đã nóng chảy vào khuôn

- Sau khi làm nguội, hỗn hợp trở nên rắn và được lấy ra bằng phương pháp cơ học hoặc bằng khí nén.

- Xử lý sau đùn: Trong quá trình mở khuôn, những phần nhựa dư thừa được loại bỏ.

Quy trình sản xuất nhựa bằng ép phun áp dụng cho những sản phẩm có độ phức tạp, chi phí và thời gian tạo khuôn cao hơn những phương pháp sản xuất nhựa khác.

Ép phun phù hợp với những loại nhựa:

- Acrylic (PMMA)

- Polyvinyl chloride (PVC)

- Acrylonitrile butadiene styrene (ABS)

- Polyethylene terephthalate glycol (PETG)

- Polyamide (PA)

- Polypropylene (PP)

- Polycarbonate (PC)

- Polystyrene (PS)

- Polyethylene (PE)

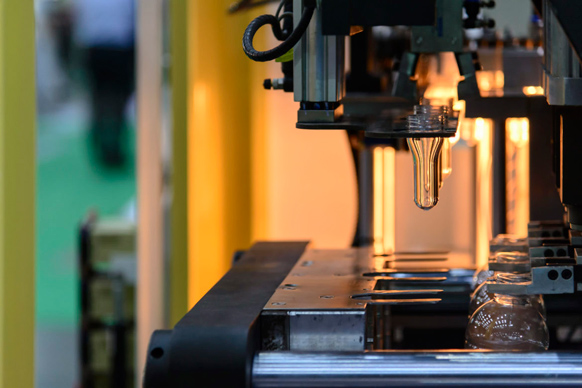

Khuôn thổi (Blow molding)

Quy trình sản xuất thực hiện bằng cách thổi phồng ống nhựa được làm nóng bên trong khuôn để tạo ra sản phẩm nhựa có hình dạng theo yêu cầu.

- Thiết lập khuôn: Nóng chảy các hạt nhựa để tạo thành một ống rỗng (parison)

- Ống rỗng này còn được gọi là ống khuôn và kẹp nó vào một khuôn, dưới áp suất nó được thổi phồng lên cho đến khi đạt hình dạng như yêu cầu.

- Làm nguội: Chờ cho chi tiết nguội và đóng rắn, sau đó lấy ra khỏi khuôn.

So với ép phun, ép thổi yêu cầu chi phí về dụng cụ và sản xuất thấp hơn. Quy trình này áp dụng cho các sản phẩm tính rỗng như chai lọ, đồ chơi, phụ kiện ô tô hay công nghiệp.

Khuôn thổi phù hợp với những loại nhựa:

- Acrylonitrile butadiene styrene (ABS)

- Polietilen tereftalat (PET)

- Polyvinyl clorua (PVC)

- Polystyrene (PS)

- Polycarbonate (PC)

- Polypropylene (PP)

Đùn ép (Extrusion)

Ép đùn nhựa là quá trình liên tục nóng chảy nhựa trong buồng nung, ép qua khuôn để tạo hình mong muốn. Phương pháp extrusion phù hợp với những sản phẩm có tiết diện ngang hay đường kính không thay đổi, sản phẩm rỗng hoặc có hình khối.

- Đùn nhựa: Nóng chảy nhựa và đẩy nhựa (đùn) qua buồng nung

- Đúc – làm nguội: Ép nhựa qua khuôn để tạo hình sản phẩm, sau đó làm nguội nhựa đùn.

- Gia công: Những sản phẩm đùn nhựa thường có chiều dài nên được cuộn lại hoặc cắt theo chiều dài mong muốn.

Chi phí cho quy trình sản xuất đùn ép nhựa không cao nhờ vào hình dạng và yêu cầu sản phẩm của nó đơn giản. Những ứng dụng phổ biến như dây điện, ống hút, ống, đường ống.

Ép đùn phù hợp với các loại nhựa:

- Acrylic (PMMA)

- Polyvinyl clorua (PVC)

- Acrylonitrile butadiene styrene (ABS)

- Polycarbonate (PC)

- Polyethylene terephthalate glycol (PETG)

- Polystyrene (PS)

- Polypropylene (PP)

- Polyamide (PA)

- Polyethylene (PE)

Tạo hình chân không (Vacuum Forming)

Phương pháp sử dụng khuôn, máy tạo hình chân không với nhiều kích thước và hình dạng để tạo hình sản phẩm.

- Kẹp một tấm nhựa trong khung

- Khung và tấm nhựa được di chuyển đến bộ phận làm nóng (sưởi) nhằm làm cho nhựa trở nên mềm dẻo hơn.

- Kích hoạt chân không để hút không khí ra khỏi nhựa và khuôn, trong khi đó nhựa được kéo dài ở trên khuôn để tạo hình sản phẩm mong muốn.

- Làm mát bằng quạt hay phun sương và chờ sản phẩm nguội để lấy ra.

- Loại bỏ sản phẩm hay vật liệu thừa bằng thủ công hoặc máy chuyên dụng.

Quy trình này yêu cầu chi phí về dụng cụ không cao, khuôn có thể được làm từ nhiều nguyên liệu khác nhau như nhựa, gỗ, thạch cao hay kim loại. Phương pháp chân không phổ biến với những ứng dụng như vỏ tàu thuyền, khay nhựa, bao bì…

Tạo hình chân công phù hợp với các loại nhựa:

- Acrylic (PMMA)

- Acrylonitrile butadiene styrene (ABS)

- Polyvinyl chloride (PVC)

- Polypropylene (PP)

- Polystyrene (PS)

- Polycarbonate (PC)

- Polyethylene terephthalate glycol (PETG)

- Polyethylene (PE)

Ban biên tập: Havico

5

/

5

(

1

bình chọn

)